Компресори, які ви можете купити у нашій компанії:

Гвинтовий компресор — це пристрій в основу роботи якого покладено стиснення об'єму газу внаслідок обертання у протилежному напрямку двох гвинтових роторів. Вони є основним вузлом компресора — гвинтовим блоком.

Гвинтові компресори мають широку сферу застосування у таких видах промисловості як харчова, фармацевтична, енергетична, газова та інших галузях. Будова гвинтового компресора є ефективною та надійною. Має низький рівень шуму та вібрації, а також довгий термін служби та можливість регулювання продуктивності.

Які бувають гвинтові компресори?

Існують класифікації за різними критеріями. Нижче представлені основні типи гвинтових компресорів:

За числом ступенів компресії

- Одноступеневі компресори використовують одну пару гвинтових роторів під час стиснення повітря, що досягає робочого тиску макс. 16 бар за один цикл. Тим не менш, більшість моделей для загальнопромислового використання виготовляють з розрахунку на 8~10 бар

- Багатоступеневі компресорні станції стискають повітря у декілька етапів — по суті це дві і більше гвинтових пари, які встановлені послідовно. Дожимний компресор (бустер) дозволяє збільшувати тиск до 35-40 бар.

По наявності змащування:

- Маслозаповнені компресори використовують рідку гідравлічну оливу для охолодження і герметизації робочих поверхонь гвинтових роторів. Вони оскільки забезпечують більш високу ефективність і надійність, менше зношуються.

- Безмасляні компресори для змащування роторів використовують спеціальні змащувальні матеріали і конструктивні рішення, щоб унеможливити контакт стисненого повітря з мастилом. При цьому повітря все ще міститиме вологу, пил та інші забруднення.

Тож більш поширеним для промислових та побутових потреб є масляний компресор. Іноді повітря на виході ретельно очищують від усіх забруднень фільтрацією, в тому числі й видаляють сліди мастила. Чистота повітря потрібна при безпосередньому контакті з продуктами в харчовій галузі; де наявність мастила в стисненому повітрі може спричинити різні дефекти фарбування або покриття поверхні; для апаратів штучного дихання і стоматологічних кабінетів, медичних лабораторій.

Безмасляний тип компресорів має специфічне використання — для медицини, де стиснене повітря має подаватися до апаратів штучного дихання або стоматологічних кабінетів, для продувки ПК тиском, деяких лабораторій та малярних робіт, де вологість повітря не має такого критичного значення, як небажаний вміст мастила.

За типом приводу

- Компресори з ремінним приводом використовують трансмісій й дешевші, але ремінь розтягується у процесі роботи, тож його треба своєчасно підтягувати. Ремінь виходить з ладу швидше ніж муфти.

- Компресори з прямим приводом та муфтою, що об'єднує вал двигуна та гвинтового блоку, потребує наявності додаткових трансмісій всередині гвинтового блоку у вигляді шестерень, що веде до подорожчання конструкції. Однак прямий привід також більш надійний — муфти більш довговічні, ніж ремінь. Також ці компресори простіше в обслуговувані, а заміна муфти легше.

За типом управління:

- З пускачами, які керують запуском двигуна.

- З частотним приводом.

За рівнем захисту:

- IP23

- IP54

Наша компанія надає великий асортимент одноступеневих масляних компресорів з прямим приводом.

Як влаштований та працює гвинтовий компресор?

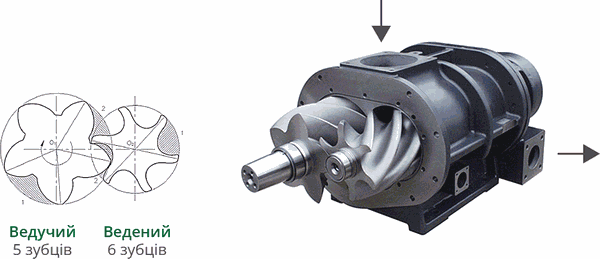

Одноступеневий гвинтовий блок повітряного компресора складається з двох основних частин — роторів та корпусу.

- Гвинтові блоки з 2-х гвинтів, що щільно прилягають один до одного і обертаються в мастилі;

- Корпус, в якому обертаються гвинти, при цьому проміжок між гвинтами і стінками корпусу мінімальний.

Гвинтовий блок — це основна частина гвинтового компресора, який використовується для стиснення повітря. У гвинтовий блок входять два гвинти, які обертаються всередині корпусу.

Принцип роботи гвинтового компресора

Повітря надходить до компресору з атмосфери через повітрязбірник, всередині якого стоїть паперовий фільтроелемент (4) для попереднього очищення повітря від частинок пилу та інших забруднень. Через впускний клапан (3) повітря потрапляє в гвинтовий блок (1), де знаходяться пара роторів. Електродвигун (2) з'єднаний з ведучим ротором через еластичну муфту (9) й трансмісії, щоб приводити ротори в обертання, в результаті чого відбувається всмоктування та стиснення повітря. Під час цього до гвинтового блоку також впорскується мастило, яке виконує три функції:

- Заповнює зазори між корпусом, гвинтами та порожнинами роторів й відіграє роль ущільнення, що перешкоджає витоку повітря між відсіками й підвищує ККД компресора;

- Утворення масляної плівки на гвинтах, яка запобігає прямому контакту й тертю між ними при обертанні, і як результат — подовжений строк служби гвинтового блоку без капітального ремонту;

- Забирає й відводить тепло, яке з'являється в результаті процесу стиснення повітря.

Після стискання гаряча суміш із повітря та мастила направляється у масловідділювач-сепаратор (7), де розділяється на окремі компоненти. Після відділення мастило відфільтровується на мастильному фільтрі (6), а очищене й достатньо холодне мастило буде знов подаватись в гвинтовий блок (1). Якщо мастило занадто гаряче, то регулюючий термостат (12) відправить мастило охолоджуватись в радіаторі (8), а вже після цього — подаватись до гвинтового блоку (1). Таким чином циркуляція мастила відбувається по замкнутому колу.

Стиснене повітря ж із сепаратора (7) потрапляє в радіатор охолодження (13), після чого надходить на вихід компресора. Для підвищення ефекту охолодження радіатора його поверхні обдуваються вентилятором (10).

Чим відрізняється гвинтовий компресор від поршневого?

Гвинтові та поршневі компресори є двома основними типами компресорів для стиснення повітря, і вони мають свої відмінності в конструкції, принципі роботи та сферах застосування. Розглянемо різницю між ними і коли краще використовувати кожен із них.

Принцип роботи

Гвинтові компресори: використовують два гвинтові ротори, які обертаються всередині закритого корпусу. Повітря засмоктується і стискається між гвинтовими роторами, після чого стиснене повітря викидається на виході компресора.

Поршневі компресори: працюють на основі зворотно-поступального руху поршня всередині циліндра. Повітря засмоктується через вхідний клапан при русі поршня вниз і потім стискається при русі поршня вгору. Стиснене повітря викидається через вихідний клапан.

Ефективність та продуктивність:

Гвинтові компресори зазвичай більш ефективні і мають вищу продуктивність, ніж у поршневих компресорів, оскільки вони забезпечують безперервне стиснення повітря без коливань тиску.

Поршневі компресори, як правило, мають нижчу ефективність та продуктивність через коливання тиску та втрат через клапани під час стиснення.

Обслуговування та шум

Гвинтові зазвичай вимагають менше обслуговування та їх робота тихіша, ніж у поршневих компресорів.

Поршневі виробляють більше шуму та вібрації через зворотно-поступальний рух поршня і вимагають більш частого обслуговування.

Які переваги у гвинтових компресорів?

Принцип роботи гвинтового компресора дає ряд переваг порівняно з поршневими компресорами:

- Більш висока продуктивність: можуть забезпечувати більший обсяг за меншої витрати енергії. Вони можуть забезпечувати до 2000 кубічних метрів за хвилину;

- Нижчий рівень шуму: гвинтові компресори працюють набагато плавніше, ніж поршневі компресори, що означає, що вони виробляють менше шуму;

- Невибагливість у технічному обслуговуванні: мають менше рухомих частин, що означає, що вони не потребують багаторазової заміни та обслуговування компонентів.

Де використовуються гвинтові компресори?

Гвинтові компресори використовуються в багатьох промислових процесах:

Виробництво харчових продуктів та напоїв. Стиснення повітря або газу в процесі виробництва напоїв, таких як пиво, соки та вина.

Хімічна промисловість. Стисканні газів та парів у процесах виробництва хімічних продуктів, таких як пластмаси, синтетичні волокна та гуми.

Нафтогазова промисловість. Стиснення газів і парів у процесах виробництва та транспортування нафти - мастила та газу.

Енергетична промисловість. Стисканні повітря в турбінах та повітряних компресорах електростанцій.

Автомобільна промисловість. використовуються в системах кондиціювання та охолоджувати повітря автомобілів.

Обробка води. Подача повітря у процесах очищення води у водоочисних спорудах.

Промислове виробництво. Гвинтовий компресор використовується для пневматичних інструментів, пневматичного транспортування та інших промислових додатків.

Як вибрати компресор для виробництва?

Вибір відповідного компресора для виробництва залежить від різних факторів та вимог. Ось із них кілька рекомендацій для вибору компресора:

-

Визначте вимоги до повітря:

- Об'єм споживання повітря (літрів/хвилину або м3/хв)

- Робочий тиск (бар або PSI)

- Якість (вимоги до чистоти — гранично допустимий розмір твердих часток, наявність мастила та вологи)

-

Оберіть один із видів компресору:

- Тиск нагнітання та продуктивність мають покривати потреби

- Поршневий компресор - підходить для невеликих виробництв та низької частоти використання;

- Гвинтовий компресор - рекомендується для безперервного використання та більш високих вимог до ефективності:

- Масляний або безмасляний гвинтовий компресор — вибір залежить від вимог до чистоти повітря

-

Враховуйте енергоефективність:

- Виберіть компресор із високою енергоефективністю для економії витрат на електроенергію

- Розгляньте компресори із змінною швидкістю обертів, які автоматично регулюють продуктивність відповідно до потреби у повітрі.

-

Розмір та розташування установки:

- Врахуйте обмеження за розміром та вагою компресора;

- Оцініть вимоги до вентиляції та охолодження на робочому місці.

-

Технічне обслуговування та надійність:

- Виберіть компресор від перевіреного виробника з гарною репутацією;

- Врахуйте витрати на обслуговування, наявність запасних частин та термін служби компресора.

-

Бюджет:

- Оцініть загальну вартість володіння компресором, враховуючи придбання, встановлення, обслуговування та витрати на електроенергію.

Після аналізу всіх зазначених факторів, виберіть компресор, який відповідає вашим вимогам, бюджету та перевагам. Важливо враховувати довгострокові потреби вашого виробництва, щоб гарантувати надійність та ефективність обраного обладнання протягом тривалого часу.

Додаткове обладнання для гвинтового компресора

Ресивери, осушувачі повітря та магістральні фільтри — це пристрої, які широко використовуються в промисловості та автоматизованих системах для обробки повітря.

Ресивери

Ресивери (баки-контейнери) використовуються для зберігання стиснутого повітря. Ресивери виробляються зі сталевих або алюмінієвих сплавів і мають обсяги від 50 до 2000 літрів. Ресивери потрібні не лише для створення резерву повітря, але й для усунення пульсацій тиску, які можуть виникати у системі стисненого повітря унаслідок подачі повітря компресором "порціями" та відключення-включення споживачів.

Осушувачі повітря

Осушувачі повітря SCC-ADH необхідні для видалення надлишкової вологи зі стисненого повітря. Вони працюють шляхом охолодження повітря до точки роси, при якій волога конденсується і може бути видалена із системи.

Магістральні фільтри повітря

Магістральні фільтри SCC-MF та SCC-FJ використовуються для видалення забруднень та залишків компресорного мастила зі стисненого повітря. Зазвичай вони встановлюються щоб убезпечити обладнання, в якому забруднення можуть призвести до пошкоджень або зупинки через засмічення. Фільтри для очищення повітря можуть бути механічними, електростатичними або вугільними, залежно від того, які забруднення вони повинні видаляти.

Усі вище перераховані пристрої мають важливе значення для забезпечення правильної роботи промислових та автоматизованих систем. Ресивери, осушувачі повітря та магістральні фільтри допомагають забезпечити чистоту та правильний рівень вологості стисненого повітря, що може підвищити ефективність роботи системи та продовжити термін служби обладнання.